MES SİSTEMLERİ

MES sistemleri- Atölye düzeyinde çalışan sistemlerdir. Bu sınıftaki sistemler senkronizasyon sorunlarını çözer, herhangi bir üretimdeki ürün çıktısını koordine eder, analiz eder ve optimize eder. MES sistemleri üst düzey sistemlere (ERP sistemleri) mükemmel bir katkı olabilir.

Bir MES sisteminin tanımı, amacı hakkında net bir fikir vermez; artan işlevleri, otomatik süreç kontrol sistemlerinin, sevk sistemlerinin vb. işlevlerini emer. Şu anda MES sistemleri olarak neyin anlaşıldığını belirlemek gereklidir.

MES sistemi, asıl görevi şirketin tüm iş süreçlerini üretim ve teknolojik süreçlerine bağlamak ve anında bilgi sağlamak olan üretim yönetimini uygulamaya yönelik bir sistemdir.

Üretim süreci sırasında, üretim programının dışına çıkma eğiliminde olan çeşitli faktörler ortaya çıkar: ekipmanın arızası ve onarımı, acil öncelik siparişleri, kusurların yeniden işlenmesi, işçilerin hastalık izinleri, bileşenlerin zamanında teslim edilememesi, teknolojik ekipman eksikliği, ayrıca diğer birçok öngörülemeyen durum gibi. Üretim ortamı her dakika değişiyor. Buna rağmen siparişin yerine getirilmesi için son tarihin nasıl değişeceğini, nasıl değişeceğini her zaman bilmelisiniz. en iyi yol Mevcut durumda üretimi planlamak için bu, programın yeniden hesaplanmasını gerektirir. Bir MES sisteminde bu tür bir yeniden hesaplama, günde ihtiyaç duyulan sayıda yapılabilir.

MES'in görevlerinden biri, ekipmanın ve siparişlerin gerçek durumuna dayalı olarak optimum çoklu yeniden planlama yoluyla ortaya çıkan sapmaların kesin olarak düzeltilmesidir.

Çeşitli ürünlerin işlenmesi için makinelerin yanlış yüklenmesi, üretim sürelerinde sürekli gecikmelere, işletmede acil çalışmaya, çalışanların fazla çalışmasına, bileşenlerin montajı için parça sıkıntısına, makinelerin aşırı yüklenmesine, dinamik sorunlara ve ayrıca üretimin yapılmasını engelleyen diğer birçok üretim maliyetine yol açar. Ürünlerin zamanında üretimi.

MES'in görevi, makinelerin yüklenmesinin en karlı şekilde gerçekleştirileceği operasyonel planlamadır. Tüm ürünler mümkün olan maksimum sürede tamamlanacak olup, ürünlerin montajı sırasında tüm bileşenlerin stokta bulunması garanti edilecektir.

Ürünlerin montajı veya belirli bir operasyonun başlatılması sırasında, çoğu zaman bazı parça veya ekipmanın stokta olmadığı, ancak daha az gerekli parça veya ekipmanın fazla olduğu ortaya çıkar. MES sistemlerini kullanırken böyle bir durum ortaya çıkamaz.

Üretim sevkiyatı, makinelerdeki yükü gerçek zamanlı olarak görsel olarak değerlendirmenize, temel raporlar oluşturmanıza ve çeşitli durumlara anında yanıt vermenize olanak tanır.

MES, doğru ve güncel verileri kullanarak olaylar meydana geldikçe tesis operasyonlarını düzenler, başlatır ve kaydeder. Bir dizi MES işlevi, üretimde bir siparişin alındığı andan bitmiş ürüne kadar üretim operasyonlarını yönetmenize olanak tanır. MES en fazlasını sağlar önemli bilgi Tüm organizasyon için üretim faaliyetleri ve tüm tedarik zinciri hakkında iki yönlü iletişim yoluyla.

Bu kullanım operasyonel MES'i ERP sistemlerinden ayıran bilgidir. MES sistemlerinde üretim modeli, ekipman yetenekleri, malzeme bulunabilirliği ve personelin kesişiminde belirlenir. Herhangi bir MES aşağıdaki soruları yanıtlamalıdır:

Ne üretilmeli?

Ne ne zaman üretilmeli?

Bunu üretmek için ne kullanılmalı?

Ne zaman, nasıl ve ne zaten üretildi?

Planlama ve kontrol seviyelerindeki verileri kullanmak, MES sistemleri devam eden üretim faaliyetlerini yönetir Hedefleri takip ederken, gelen siparişlere, tasarım ve teknolojik dokümantasyon gerekliliklerine, ekipmanın mevcut durumuna uygun olarak Maksimum verimlilik ve minimum üretim süreçleri maliyeti.

MES sistemleri, devam eden olaylara hızla yanıt vererek ve üretim programından sapmaları telafi etmek için matematiksel yöntemler kullanarak, üretimi optimize etmenize ve daha karlı hale getirmenize olanak tanır.

Gantt şeması

Zaman planlamasına (zaman yönetimi) farklı yaklaşımlar vardır. Buradaki en yenilikçi fikir Gantt şemasıdır. Bu diyagram zaman ekseni boyunca yönlendirilmiş şeritlerden oluşur. Her çubuk proje içerisinde ayrı bir görevi temsil eder, uçları işin başlama ve bitiş anlarıdır, uzunluğu ise işin süresidir. Dikey eksen görevlerin bir listesidir.

İlk grafik formatı 1910 yılında Henry L. Gant (Amerikalı mühendis, tamirci ve yönetim uzmanı) tarafından geliştirildi. Henry Gantt başlangıçta üstlerine rapor verirken grafiksel bilgileri kullandı. Daha sonra onu ünlü yapan Gantt çizelgeleri ortaya çıktı. Birçoğu, Gant'ın temelde yeni, daha insani üretim ve yönetim ilkelerinin kurucularından biri olduğuna inanma eğilimindedir; aynı zamanda bazı alışılmadık fikirlere de sahip olduğu biliniyor. doğru konumlandırma Personelin görevleri ve etkili motivasyonu.

MES uygulamasının sonuçları

Çeşitli şirketlere göre MES uygulamasının aşağıdaki ana sonuçları tespit edilebilir:

1. İşletmenin ekonomik verimliliğinin arttırılması;

2. Sipariş işleme hızını %40-50'ye kadar artırın

3. Makine yük faktörünün %30-40 oranında arttırılması

4. Üretim çevrim süresinin ortalama %45 oranında azaltılması;

5. Yeni ürün geliştirme süresinin ortalama %27 oranında azaltılması;

6. Kusur hacminin ortalama %18 oranında azaltılması;

7. Bitmemiş ürünlerin hacminin %25-30 oranında azaltılması;

8. Siparişlerin zamanında yerine getirilmesinin güvenilirliği %60 oranında artırıldı;

9. Gereksiz kağıt belge hacminin ortalama %56 oranında azaltılması;

10. Teknolojik ve üretim süreçlerinin uygulanması üzerinde artan kontrol;

11. Malzeme akışlarının hareketine ilişkin iş süreçlerinin şeffaflığının arttırılması;

12. Üretim göstergelerinin niteliksel olarak iyileştirilmesi.

MES sistemlerinin uygulanması, maksimum üretim verimliliğine ulaşmak için gerekli diğer birçok faydayı sağlayacaktır.

Günümüzde çeşitli maliyetlerin düşürülmesi ve işletmenin mevcut yeteneklerinden maksimum faydanın sağlanması ancak planlama ve üretim yönetiminin otomasyona geçirilmesi - MES sistemlerinin devreye alınmasıyla mümkündür.

Rekabette başarıya ulaşmak elbette ileri teknolojilerin, makinelerin, aletlerin, yüksek hızlı işlemenin vb. devreye girmesiyle de mümkündür, ancak çoğu işletme için nispeten eşit koşullar altında başarıya ulaşmak ancak yetkin ve operasyonel planlama ve üretimle mümkün olur. yönetmek. Üretimi optimize etmek ve maksimum ekonomik etkiyi elde etmek için büyük rezervlerin bulunduğu yer burasıdır.

MES temeldir önemli işlev oluşturmanıza olanak tanır üretim tesisi Gerçekten etkili bir yönetim sistemi. MES, modern işletmelerin işletme çapındaki sistemlerinin temel unsurlarından biri haline geliyor.

MES sistemleri, kurumsal kaynak planlama (ERP), bilgisayar destekli tasarım ve programlama (CAD/CAM) ve bilgisayar destekli süreç kontrol sistemlerinden (ACCS) farklı bir dizi yazılım işlevi olarak tanımlanır.

MESA Derneği, MES'in Tablo 1'de sunulan 11 temel işlevini belirlemiştir.

| İşlev | Fonksiyon kod çözme |

| 1. Durum izleme ve kaynak tahsisi (RAS). | MES sistemlerinin bu işlevselliği, üretim kaynaklarının (makineler, aletler, çalışma yöntemleri, malzemeler, ekipman) ve diğer nesnelerin (örneğin, her üretim operasyonunu gerçekleştirme prosedürüne ilişkin belgeler) yönetimini sağlar. Bu özellik, kaynakların ayrıntılı bir geçmişini sağlar ve ekipmanın üretim sürecinde doğru şekilde yapılandırılmasını sağlamanın yanı sıra ekipmanın durumunu gerçek zamanlı olarak izler. |

| 2. Operasyonel/Ayrıntılı Planlama (ODS). | Bu işlev, belirli bir ürün tipinin önceliklerine, niteliklerine, özelliklerine ve özelliklerine göre operasyonel ve ayrıntılı iş planlaması sağlar ve ayrıca belirli bir vardiya için ekipman yükünü ayrıntılı ve en uygun şekilde hesaplar. |

| H. Üretimin sevk edilmesi (DPU). | Üretim sürecinin sürekli izlenmesini ve sevk edilmesini, operasyonların yürütülmesini, ekipman ve insan istihdamını, siparişlerin, hacimlerin, partilerin ve kontrollerin gerçek zamanlı olarak yerine getirilmesini ve işin plana uygun olarak yürütülmesini sağlar. Gerçek zamanlı olarak meydana gelen tüm değişiklikler izlenmekte ve atölye planında düzenlemeler yapılmaktadır. |

| 4. Belge kontrolü (DOC). | Talimatlar ve çalışma standartları, uygulama yöntemleri, çizimler, standart operasyon prosedürleri, parça işleme programları, ürün partilerinin kayıtları, teknik değişikliklerle ilgili mesajlar, bilgi aktarımı dahil olmak üzere, üretilen ürüne eşlik etmesi gereken belgelerin içeriğini ve geçişini kontrol eder. vardiyadan vardiyaya ve aynı zamanda mağaza dokümantasyonunu planlama ve raporlama yeteneğini sağlar. Bilgilerin arşivlenmesi sağlanır. |

| 5. Veri Toplama ve Depolama (DCA). | Bu işlev, işletmenin üretim ortamında dolaşan teknolojik ve kontrol verilerinin alınması, biriktirilmesi ve iletilmesi için çeşitli üretim alt sistemleri arasında bilgi etkileşimi sağlar. Üretimin ilerleyişine ilişkin veriler, personel tarafından manuel olarak girilebileceği gibi, otomatik proses kontrol sisteminden veya doğrudan üretim hatlarından belirli aralıklarla otomatik olarak girilebilir. |

| 6. İnsan Kaynakları Yönetimi (LM) | İşyerinde zaman ve katılım raporları, sertifikasyona uygunluğun izlenmesi ve ayrıca hazırlık operasyonlarının gerçekleştirilmesi gibi personelin ana, ek ve birleşik sorumluluklarını dikkate alma ve kontrol etme yeteneği de dahil olmak üzere, personel hakkında belirli bir sıklıkta bilgi sağlar. , çalışma alanını genişletiyor. |

| 7. Ürün Kalite Yönetimi (QM) | Üretim seviyesinden toplanan, gerçek zamanlı da dahil olmak üzere ürün kalitesine ilişkin ölçüm verileri sağlar, uygun kalite kontrolünü sağlar ve kritik noktalara odaklanır. Kontrollü olayların neden-sonuç ilişkilerine ilişkin korelasyonların ve istatistiksel verilerin analizine dayanarak, belirli bir noktada durumu düzeltmek için eylemler önerebilir. |

| 8. Üretim süreci yönetimi (PM) | Belirli bir üretim sürecini izler ve mevcut işin kalitesini düzeltmek veya iyileştirmek için otomatik olarak ayarlamalar yapar veya operatöre uygun bir çözüm sunar. |

| 9. Üretim varlıklarının yönetimi (bakım) (MM) | Tüm üretim süreci boyunca üretim ve teknolojik ekipman ve araçların bakım sürecine, planlı ve operasyonel onarımlarına destek olmak. |

| 10. Ürün Geçmişi Takibi (PTG) | Bu ürünle çalışmanın ton, nerede ve hangi sırayla yapıldığı hakkında bilgi sağlar. Durumla ilgili bilgiler şunları içerebilir: bu tür bir ürünle çalışan personel, ürün bileşenleri, tedarikçiden alınan malzemeler, parti, seri numarası, mevcut üretim koşulları, belirlenmiş standartlara uyulmaması, ürünün bireysel teknolojik pasaportu hakkında bir rapor. |

| 11. Performans Analizi (PA) | Üretim operasyonlarının gerçek sonuçlarına ilişkin raporlar ve önceki ve beklenen sonuçlarla karşılaştırmalar sağlar. Sağlanan raporlar kaynak kullanımı, kaynak kullanılabilirliği, üretim kaynağı döngü süresi, plana uygunluk, standartlar ve diğerleri gibi ölçümleri içerebilir. |

Dolayısıyla MES sistemlerinde uygulanan işlevler, ERP sistemlerindeki yönetim yöntemlerine benzer, ancak yalnızca farklı bir zaman ölçeğinde ve diğer kontrol ve yönetim nesneleri ile. MES, ERP sistemlerinin işlevselliğini tamamlayan ve geliştiren bir dizi yetenek sağlayan, üretim düzeyinde otomatikleştirilmiş bir yürütme sistemidir. Gerçek süreç verilerini kullanan MES sistemleri, tüm tesis üretim faaliyetlerini gerçek zamanlı olarak destekler. Değişen koşullara hızlı ve etkili yanıtlar, MES'in maliyet düşürmeye odaklanmasıyla birleştiğinde, üretim operasyonlarının ve süreçlerinin etkili bir şekilde yönetilmesine yardımcı olur. Ayrıca MES sistemleri, ERP sistemlerinin işleyişi için gerekli olan güncel üretim göstergelerine ilişkin verileri üretir. Dolayısıyla MES sistemi, finansal ve ekonomik operasyonlara odaklanan ERP sistemleri ile bir işletmenin atölye, saha veya üretim hattı düzeyindeki operasyonel üretim faaliyetleri arasında bir bağlantıdır.

MES sınıfı sistemler, gelişmiş piyasa ekonomisine sahip ülkelerde nispeten yakın zamanda yaygınlaşmıştır; Rusya'da bu sistemleri kullanan işletme sayısı daha da azdır.

Bir MES sisteminde atölye üretim seviyesinin otomasyonunun, işletmenin hem sistemin uygulanmasını hem de daha fazla bakımını amaçlaması gereken çabalar gerektirdiği dikkate alınmalıdır.

Bir MES sistemi uygulanırken, kurumsal çalışanların ve danışmanların çalışmaları, bir ERP sisteminin uygulanmasıyla daha az veya karşılaştırılabilir düzeydedir. Nesnel olarak MES, bir işletmenin etkinliklerinin (iş süreçleri) bir ERP sistemine kıyasla daha az alanını otomatikleştirir. MES kullanırken, üretim bölümü düzeyinde ERP'yi uygulamaya kıyasla muhtemelen daha fazla yeniden organizasyona ihtiyaç duyulacaktır. Tüm sezon boyunca güncel bir üretim programının MES avantajından yararlanmak için, operasyonların yürütülmesi, ekipman arızaları ve atölyedeki diğer olayların yerine getirilmemesini etkileyen gerçek verilerin hızlı bir şekilde girilmesi gerekir. plan. Çalışma planını 15 dakikada bir güncellemeye karar verirseniz bu, son 15 dakikaya ait gerçek verilerin sisteme girilmesi gerektiği anlamına gelir. ERP söz konusu olduğunda, yeniden planlama iş vardiyasının bitiminden sonra gerçekleştirileceği için gerçeklerin bu kadar hızlı yansıtılmasına gerek yoktur.

Daha önce de belirtildiği gibi hem MES hem de ERP sistemleri yaklaşık olarak aynı sorunları yalnızca farklı ölçeklerde çözerler: ERP - orta ve uzun vadeli zaman dilimlerini kullanan hacim planlama planlaması; MES - operasyonel planlama kısa vadeli zaman (dakika, saat). Ve burada işletme, uygulama için hangi sistemin seçileceği sorusuyla karşı karşıyadır. En uygun yöntemin her iki sistemin uygulanması olacağı açıktır, ancak çoğu işletme iki projenin eş zamanlı uygulanması için yeterli mali ve insan kaynağına sahip değildir. Bu nedenle bir taneyle başlamanız gerekecek, bu nedenle işletme hala bir seçimle karşı karşıya. İlgili yazılım ürününü tanıtan firmalar sunum yapacak çok sayıda sistemlerini destekleyen gerekçeli argümanlar ve kriterler olduğundan, işletmenin başkanının artıları ve eksileri tartması gerekir.

Seçim için nesnel bir kriter bulma girişimi olarak, ERP sistemlerinin uygulanmasının ekonomik etkisi arasında bağlantı kurmayı mümkün kılan Gartner Group araştırmasının sonuçlarına başvurabiliriz ( bu durumda SAP R/3) bu uygulamanın gerçekleştirildiği işletmenin ölçeğine göre.

İncirde. Şekil 16.1, Batılı sanayi kuruluşları için istatistiksel verilere dayanarak bu ilişkiyi gösteren bir diyagramı göstermektedir.

Bu verilere dayanarak yıllık üretim hacmi 10 milyon doların altında olan işletmelerin otomasyonu için ERP sisteminin devreye alınmasının önemli bir ekonomik etki sağlayamayacağı sonucuna varabiliriz. Bu tür işletmelerde, üretimin organizasyonel düzeyini otomatikleştirmek için öncelikle bir MES sisteminin uygulanması (yani "daha kolay" olanı seçmek) gerekir. finansal olarakçözüm).

Yıllık üretim hacmi 10 ile 100 milyon dolar arasında olan işletmelerde ERP sisteminin uygulanmasının verimliliği %10-30 arasındadır.

Nereden başlayacağına (ERP veya MES) karar bireysel olarak verilmelidir, ancak işletmenin ortalama büyüklüğü, bir ERP sisteminin uygulanmasının yüksek maliyeti ve atölyelerin ve alanların MES aracılığıyla otomasyonunun daha büyük ekonomik etkisi göz önüne alındığında, bu tercih edilebilir. MES ile başlamak ve ardından ERP'yi uygulamak.

Yıllık üretim hacmi 100 milyon dolardan fazla olan işletmeler için, üretimin organizasyonel düzeyinin bir ERP sistemi ile otomatikleştirilmesine başlanması ve ardından MES'in üretim departmanlarına tanıtılması tavsiye edilir.

Bir endüstriyel işletme için entegre bir otomatik kontrol sistemi, birbirine bağlı üç kontrol seviyesi olarak temsil edilebilir (Şekil 16.2)

Aynı zamanda her seviye ana yönetim işlevini yerine getirir:

Kurumsal yönetimin üst seviyesi (idari ve ekonomik), stratejik sorunları çözer ve ilgili ERP sistemi, üretim destek fonksiyonlarının bir kısmı (uzun vadeli planlama ve geliştirme) dahil olmak üzere, bir bütün olarak işletme genelinde kaynak yönetimini sağlar. stratejik Yönetimölçekte: yıllık, üç aylık, aylık);

Ortalama seviye yönetim (üretim), üretim sürecinin operasyonel yönetimi sorunlarını çözer ve ilgili otomatik sistem, kaynakların (hammaddeler, enerji, üretim tesisleri, personel) verimli kullanımını ve ayrıca planlanan görevlerin (vardiya, günlük) en iyi şekilde yürütülmesini sağlar. , on günlük, aylık) sahada, atölye düzeyinde, işletmelerde;

Daha düşük seviyeler Teknoloji yönetimi, teknolojik süreç kontrolünün klasik sorunlarını çözer.

Her kontrol devresi (ERP, MES, proses kontrol sistemi), içinde dolaşan kendi bilgi yoğunluğu seviyesi, kendi zaman ölçeği ve kendi fonksiyon seti ile karakterize edilir:

Proses kontrol sistemi (teknolojik) seviyesinin kontrol döngüsü, bilgi hacmi açısından en yoğun ve saniyeler ve hatta milisaniyeler olabilen reaksiyon süresi açısından en katı olanıdır. Proses kontrol sistemi katmanının üst seviyesinde birikim ve işleme meydana gelir çok sayıda teknolojik parametreler ve yaratılmıştır bilgi tabanı MES düzeyi için kaynak verileri.

MES (operasyonel ve üretim) seviye kontrol döngüsü, hem proses kontrol sisteminden hem de diğer üretim hizmetlerinden (tedarik, teknik destek, teknoloji, üretim planlama vb.) gelen filtrelenmiş ve işlenmiş bilgilere dayanmaktadır. Yoğunluk bilgi akışları burada önemli ölçüde daha düşüktür ve belirli üretim göstergelerini (ürün kalitesi, üretkenlik, enerji tasarrufu, maliyet vb.) optimize etme görevleriyle ilişkilidir. Tipik kontrol döngüsü süreleri dakikalar, saatler, vardiyalar ve günlerdir. Bu yönetim döngüsündeki operasyonel üretim yönetimi, üretim durumu hakkında üst yönetimden (yöneticiler) daha ayrıntılı bilgiye sahip olan uzmanlar tarafından gerçekleştirilir. üretim atölyeleri, bölümler, baş teknoloji uzmanları, enerji mühendisleri, mekanikçiler vb.). Bu bakımdan yukarıdan devredilen yetkiler dahilinde alınan kararların niteliği ve etkinliğinin artması gerekmektedir.

ERP (stratejik) seviye kontrol döngüsü bu durumda operasyonel üretim sorunlarını çözmekten kurtulur ve bir bütün olarak işletmenin iş süreçlerine destek sağlar. Üretim biriminden gelen bilgi akışı minimum düzeye iner ve ERP standartlarına göre tipik kontrol süreleri (on yıl, ay, çeyrek) ile birlikte toplu yönetim ve raporlama bilgilerinin yanı sıra acil müdahale gerektiren "alarm" sinyallerini içerir. üst düzey yönetim işletmeler.

Hemen hemen her işletmenin karmaşık otomasyonunda, bir veya daha fazla MES fonksiyonunun otomasyon araçlarıyla kapsanmasına ihtiyaç duyulduğu açıktır. Bunu gerçekleştirmek için hangi ürünlerin kullanıldığı başka bir sorudur; burada farklı seçenekler mümkündür. Bazı durumlarda entegre MES sistemleri kullanılabilir, bazen bu işlevler bir veya başka bir ERP işlevi çerçevesinde uygulanabilir veya şu veya bu MES işlevini uygulayan bağımsız ürünler kullanmak mümkündür. Bu seçeneklerin bir kombinasyonu da mümkündür. Belirli bir kuruluş için, onun özelliklerini ve yeteneklerini dikkate alan belirli bir MES ürünleri seti, genellikle MES danışmanlık firmaları ve sistem entegratörleri tarafından sunulur. Bir MES projesini üretimde uygulama seçeneklerinden biri Şekil 1'de gösterilmektedir. 16.3.

MES sistemleri örnekleri

Hadi düşünelim kısa özellikler en yaygın MES sistemleri: PI Sistemi, IMS “Orbita”, Plan2 İş Çözümü, Simatic PCS7, T-Factory-6.

OSI Software, ABD'den PI Sistemi (Tesis Bilgi Sistemi) - evrensel Bilgi sistemiÇeşitli PLC'lerden, DSC'lerden, SCADA sistemlerinden, manuel giriş cihazlarından vb. verinin tek bir formatta toplanması, saklanması ve sunulması. PI Sistemi istemci-sunucu mimarisini destekler. İstemci yazılımı Win 9x/NT/2000/XP işletim sistemini temel alır. Sistemin ana bileşenleri, veri işleme alt sistemine sahip bir veri işleme birimi olan PI Sunucusudur; PI Sistemi, PLC'ler, DSC, SCADA sistemleri ile iletişim için 250'den fazla arayüze sahiptir. PI Sistemi istemci uygulama yazılımı şunları içerir:

PI DateLink - PI Sistemi arşivindeki verileri MS Excel elektronik tablolarında görüntüler.

PI Süreç Kitabı - süreç parametreleri, grafikler, diyagramlar içeren anımsatıcı diyagramların oluşturulması.

- PI Toplu Görünümü - toplu işlemlerin görüntülenmesi ve analizi.

PI ACE - süreç performansı ve verimliliğinin gerçek zamanlı analizi.

- PI ACI - herhangi bir Web tarayıcısı tarafından görüntülenmek üzere etkileşimli mimik diyagramların oluşturulması.

- Sigma Fine - ölçüm cihazlarının çalışmasının analizi.

IMS "Yörünge". Orbita bilgi ve kontrol sistemi, PLC Systems tarafından geliştirilmiştir, MES sistemleri sınıfına aittir ve esas olarak madencilik, metalurji, kimya, petrol ve gaz endüstrilerinin yanı sıra termik enerji sektörlerinde sürekli ve sürekli-ayrık üretim için tasarlanmıştır. mühendislik. Sistem, Wonderware Corporation'ın yazılım ürünlerini (InTouch, Active Factory, SuiteVoyager, InSQL, MS SQL, MS Excel) ve Avantis paketini kullanır.

Sistem, çeşitli bilgi veri tabanlarını içerir - üretim operasyonlarının yürütülmesi ve muhasebeleştirilmesine ilişkin düzenlemeler, modüler bir yapıya sahiptir ve elde edilmiş bir otomasyon düzeyine sahip belirli bir işletme için rasyonel otomasyon kavramına dayanmaktadır.

Orbita sistemi aşağıdaki işlevsel modüllerden oluşur:

- "ZhDZ" - demiryolu atölyesinin bilgi ve sevk sistemi.

Bilginin niteliği: Hammadde ve ürünlerin izleri ve akışları üzerinde devam eden çalışmalar hakkında bilgi.

- “Kimya. analizler" - bir kimya laboratuvarının bilgi alt sistemi.

Bilginin niteliği: Malzemelerin kimyasal ve fiziksel parametreleri hakkında bilgi.

- “TEP” - teknik ve ekonomik göstergelerin kontrolü. Bilginin niteliği: teknolojik ve teknik-ekonomik göstergelerin mevcut ve planlanan değerleri.

- “Bakiyeler” - üretim analizi için dengelerin korunması. Bilginin doğası: dengesizliklerin dinamikleri ve bunları oluşturan faktörler.

- “WIP” – devam eden işin izlenmesi. Bilginin doğası: devam eden işteki değişikliklerin dinamikleri ve onu oluşturan faktörler.

- “Tanklar” - tank çiftliğinin izlenmesi. Bilginin niteliği: Depolarda devam eden çalışmalara, bunların girdi ve çıktılarına ilişkin bilgiler.

- “Metroloji” - ölçüm ve kontrol cihazlarının planlanması, muhasebesi, onarımı, doğrulanması. Bilginin niteliği: Mevcut cihazların durumu ve onarım ve kalibrasyon çalışmalarının ilerleyişi hakkında bilgi.

RT'de veri bilgilerinin işlenmesi ve saklanmasının temeli sunuculardır - MS SQL Server ve IndustrialSQL Server.

O Technologies'in Plan2Business Çözüm sistemi. Plan2Business Çözümü, teknolojik bilgilerin sistemin herhangi bir kullanıcısına gerçek zamanlı olarak sunulmasını sağlar. Plan2Business Solution ailesi aşağıdaki yazılımları içerir:

Plan2Business Sunucusu;

Plan2Business Sunucu bileşeni, Citect ve FIX SCADA sistemleri, Oracle gerçek zamanlı veritabanları ve yapılandırma ve işlem verilerini depolamak için kullanılan MS SQL Server ile etkileşime giren Plan2Business Çözümünün temelini oluşturur. MS Word, Excel, Access, Internet Explorer vb. ile entegrasyon için kullanılır. açık teknolojiler MS ActiveX gibi. Plan2Business Server, trendler, alarmlar ve elektronik tablolara yerleştirilecek veriler dahil olmak üzere kullanıcı gereksinimlerine uyacak şekilde özelleştirilebilen bir dizi istemci uygulaması içerir.

Ayrıca Plan2Business Server, birincil araçlardan yedekleme ve bilgi koruma araçlarına geçiş yapma olanağı sağlayan yerleşik yedeklilik araçlarına sahiptir.

Plan2Business Server, Plan2Business Sunucu Yöneticisi kullanılarak yapılandırılır ve yönetilir.

Plan2Business Server tabanlı ve modern WEB teknolojilerini kullanan Plan2NET, sistemin herhangi bir yerindeki kullanıcıya bilgi ulaştırabilmektedir. Plan2NET, üretim olaylarını izlemek ve teşhis etmek için yerleşik bir alarm analizörüne sahiptir. Veriler trendler, nomogramlar, grafikler veya tablolar şeklinde görüntülenir.

Plan2Pocket, modern standart teknolojilere dayalı kablosuz iletişimi kullanarak teknolojik ve operasyonel bilgilere erişim için tasarlanmıştır.

Simatic PCS7, Siemens, Almanya'nın entegre bir üretim süreci kontrol sistemidir.

Sistemin ayırt edici özellikleri:

Açık modüler sistem (DDE, OPC, ODBC, SQL arayüzleri kullanılır);

Sistemin esnekliği ve ölçeklenebilirliği;

PLC'ler, ağlar, giriş/çıkış cihazları ve HMI sistemleri dahil olmak üzere sistem modüllerinin yedeklilik olasılığı;

Kurumsal yönetim düzeyinde veri alışverişi için Ethernet, TCP/IP, OPC gibi uluslararası standartlara uygunluk;

Ayrı tarif süreçlerinin otomasyonu için esnek, SAP R/3 ile arayüzlü modüler bir yazılım paketi BATCH'in varlığı.

Sistem, sensör seviyesinden kurumsal yönetim seviyesine kadar işletmenin yatay ve dikey entegrasyonunu sağlar.

Simatic PCS7 sistemindeki iletişim Simatic Net, Endüstriyel Ethernet, Hızlı Ethernet ve PROFIBUS standartlarına dayanmaktadır. İşletim sistemi olarak Win NT kullanılıyor. PCS7 sistemini yapılandırmak için STEP 7'deki Simatic yöneticisi kullanılır ve IEC 61131-3 standardına göre programlama dili olarak SFC dili kullanılır. WinCC grafik editörü, operatör istasyonu arayüzünü geliştirmek için kullanılır.

PCS7 sistemi öncelikle PROFIBUS-DP veri yolu arayüzüne sahip Simatic S7-400 kontrolörlerle çalışır. PLC, Endüstriyel Ethernet üzerinden sistem veriyoluna bağlanır. Güvenlik gereksinimi olan sistemlerde yüksek hızlı veri iletimi için yedekli halka yapısına sahip Hızlı Ethernet (100 Mbit/s) ve fiziksel ortam - optik fiber kullanılmaktadır.

Simatic PCS7 yazılımı @aGlance arayüzünü ve @PCS7@aGlance sunucusunu içerir ve İnternet/İntranet ağları dahil olmak üzere çeşitli uygulamalar için proses verilerine herhangi bir zamanda erişim sağlar.

InfoPlus.21 - RT modundaki bilgi yönetim sistemi Simatic PCS7 sistemi ile entegredir.

AdAstra Araştırma Grubu (Rusya) tarafından hazırlanan “T-Factory-b” Sistemi.

T-Factory-b yazılım ürünü iş süreçlerini otomatikleştirmek için tasarlanmıştır. T-Factory-b, MES sistemleri sınıfına aittir ve üretim maliyetlerinin, hammaddelerin ve enerjinin muhasebeleştirilmesi, ekipman arıza sürelerinin muhasebeleştirilmesi, üretim maliyetlerinin hesaplanması ve diğer görevlerin sorunlarını çözmek için tasarlanmıştır. Sistemin avantajı, geliştirilmesinde otomatik bina teknolojisini kullanan Trace Mode b SCADA sistemi ile entegrasyonudur.

Trace Mode 6 SCADA sistemi ile otomatik proses kontrol sistemi projesinin geliştirilmesi, T-Factory-b MES sistemi ile entegrasyonunun temelini oluşturuyor. T-Factory-b modülleri, üretim görev yönetimi (MES sistem fonksiyonları) ve insan kaynakları yönetimi (HRM) sağlar. EAM modülü, muhasebe ve bakım, ekipman arızaları hakkında bilgi edinme ve analiz etme ve enerji kaynağı maliyetlerinin muhasebeleştirilmesini sağlar. İKY modülü işletmenin personel kompozisyonunu kontrol eder, Örgütsel yapılar işletme, atölye, site, yetkin bir şekilde planlamanıza olanak tanır emek kaynakları belirli görevleri gerçekleştirmek için.

Sistemdeki en sorumlu modül, süreç kontrol sistemi ile EAM ve HRM modüllerinden gelen tüm bilgileri entegre eden MES modülüdür. MES modülü, siparişlerin zamanlamasını hesaplamanıza ve bunları gerçek zamanlı olarak ayarlamanıza, üretim maliyetini hesaplamanıza ve ayarlamanıza, görevi tamamlamak için gerekli kaynakları (malzeme, finans, personel) hesaplamanıza ve ayrıca bilgilerin müşterilere aktarılmasını sağlar. işletmenin ERP sistemi.

Teknolojik ve üretim süreçlerinin ilerlemesine ilişkin verileri depolamak için birleşik bir gerçek zamanlı DBMS SIAD6 kullanılır. Yetkisiz erişime karşı koruma sağlamak için veritabanı sunucularının “sıcak” yedeği sağlanır. Teknolojik süreçle ilgili veriler T-Factory-6'ya RTM Trace Mode 6'dan ve üst iş seviyesinden operatör istasyonlarından, Web sunucularından ve GSM kanalları üzerinden geliyor.

T-Factory-6 ücretsiz içerir enstrümantal ortam tam özellikli bir proje geliştirmek ve test etmek (sürekli çalışma için zaman sınırı olan bir lisans satın almadan önce).

Bu yazımızda sistemlerin ne gibi yetenekler sağladığından bahsetmek istiyoruz. operasyonel yönetim Manufacturing Execution Systems (MES) tarafından üretilen ve özellikle bu sınıftaki sistemlerin ileri Rus gelişmeleri hakkında.

Sistemler çok ama yalnızım: ERP mi, MES mi?

Rusya pazarındaki otomatik sistemlerin sayısının sürekli arttığı bir sır değil, bu nedenle onları anlamak ve bir Rus kuruluşu için seçim yapmak çok zor.

ERP destekçilerinin reklam çabaları, bu sistem sınıfının imajını BT yöneticilerinin ve şirket yöneticilerinin kafasında tüm hastalıklara karşı her derde deva olarak sağlam bir şekilde oluşturdu. Basitçe ifade etmek gerekirse, yurt içi yazılım pazarında ERP'ye yönelik önyargı ortadadır. Bu arada, “sistemin hayata geçirilmesi yıllardır gecikti”, “uygulamanın sonucu henüz görünmüyor”, “üretimin otomasyon noktasına ulaşamadık” gibi iç çekişleri ve pişmanlıkları giderek daha sık duyuyoruz, “Sistemin üretimde uygulanmaya çalışılması mevcut sorunları ortadan kaldırmadı” vb. ve benzeri.

Umutlar neden karşılanmadı? Bunun pek çok nedeni var ama bunlardan en önemlisi, tüm sektörlerdeki şirketlerin finansal ve ekonomik faaliyetlerine ilişkin tüm sorunları çözecek sihirli değneklerin maalesef doğada bulunmaması. Her sistem sınıfı, her sistem amaçlandığı görevleri çözer.

Ayrıntılara girmeden, MES sistemleri kullanılarak çözülebilen ancak geleneksel ERP'nin yetkinliğinin ötesinde olan belirli bir dizi sorunu vurgulamaya çalışacağız.

Öyleyse, ana faaliyeti ürünlerin yaratılması ve üretilmesi olan bir imalat işletmesini ele alalım. Bu, işletme için bir katma değer kaynağıdır ve üretim maliyeti ve dolayısıyla pazardaki rekabet gücü, sonuçta üretim süreçlerinin organizasyonunun verimliliğine bağlıdır. Üretim işletmesindeki satın alma, pazarlama, finans ve muhasebe, personel yönetimi ve depo faaliyetleri vb. tüm diğer süreçler. genel olarak parçaları satın alacak bir şey, satacak bir şey, dikkate alınacak bir şey, depolanacak bir şey olduğu için var oluyor...

Bazıları daha kötü, bazıları daha iyi olan geniş kapsamlı ERP sistemleri genellikle bu yardımcı süreçleri destekleme görevleriyle başa çıkmaktadır. Bu sınıfın bazı gelişmiş sistemleri aynı zamanda üretim yönetimi modüllerini de içerir. "Üretim yönetimi" ifadesi çok genel ve çok çekici, pek çok kişi buna inanıyor, ancak çoğu zaman işlevselliğin, üretim yönetimi süreçlerinin çekirdeğini, yani yönetimi etkilemeden yalnızca dış kabuğunu içerdiği ortaya çıkıyor. üretim faaliyetleri bu şekildedir.

Kabuk nerede biter, çekirdek nerede başlar, hangi MES sistemleri hizmet vermek üzere tasarlanmıştır? İşlevleri nedir ve bugün üretim yöneticileri için neden bu kadar çekici? Hadi anlamaya çalışalım.

MES, donanım düzeyindeki, yani SCADA sistemleri (sayaçların, sensörlerin ve diğer cihaz ve ekipmanların kontrolü) düzeyindeki otomasyon sorunlarına değinmeden, üretim sürecinin kendisinin planlı ve organizasyonel bileşenlerini desteklemeye odaklanır. Onlar için temel süreçler şunlardır (MES işlevleri hakkında daha fazla bilgiyi örneğin www.mesa.ru adresinden okuyabilirsiniz):

1. Ürünlerin üretimine yönelik dış ihtiyaçlara (müşteri siparişlerine, satış planlarına vb. dayalı olarak) ve önceki üretim programlarına dayanarak, belirli bir işletmedeki üretimin her türlü nüansını ve özelliklerini dikkate alarak, aşağıda tartışılan bir ayrıntılı optimize edilmiş üretim programı makineler, ekipmanlar ve personel için yapılan işler, işlemler. Tabii ki, işi gerçekleştirmek için gerekli tüm belgelerin otomatik olarak oluşturulmasıyla: üretim programları, iş emirleri, limit ve alım kartları, ekipman yükleme tabloları ve diyagramları vb.

2. Üretim programlarının doğrudan uygulanması sırasında, tam sevk tüm işlemler ve bunların sonuçları (hem olumlu hem de olumsuz - kusurlar, gecikmeler vb.), üretilen parçaların operasyona, siparişe, partiye, seriye, ekipman performansına vb. göre akışı.

3. Üretimdeki objektif olarak mevcut durum nedeniyle planlanan programlardan sapmalar tespit edildiğinde, yeni bir dış ihtiyaç (siparişler vb.) ortaya çıktığında, operasyonel yeniden planlama tüm bileşenlerin düzeltilmesiyle.

Lütfen bugün unutmayın Batı Avrupa MES'e önemli miktarda para yatırılıyor: Analitik şirket Frost&Sullivan'a göre, küresel MES pazarı 2003 yılında 1,2 milyar dolara ulaştı ve 2010 yılına kadar 2,5 milyara çıkacak.Batılı girişimciler, artı değerin tam olarak nerede yaratıldığını ve bunun ana maliyetlerini çok iyi biliyorlar. onun girişimi.

Bunun bazı ERP sistemlerinde uygulanan “üretim yönetimi”nden farkı nedir? Ve farklılıklar, her zaman olduğu gibi, üretimin düzgün işleyişi için temel olan ayrıntılarda yatmaktadır.

İlk olarak, tüm ERP sistemleri üretim planlamasını gerçekleştiremez: birçok üretici, yönetimi yüksek sesle beyan ederken, kendilerini yalnızca muhasebe işlevleriyle sınırlandırır. Ayrıca MRP, MRPII (kaynak yönetimi) standartlarını karşılayacak ve planlama fonksiyonlarını içerecek şekilde konumlandırılan sistemler, bunu üretimin gerekli tüm özelliklerini dikkate almadan çok genel bir biçimde yapmaktadır. Bu nedenle, planlama genellikle atölyeler ve bölümler düzeyinde, kural olarak hacimsel planlar şeklinde gerçekleştirilir, çünkü temel planlama yönteminin özellikleri, belirli ekipman ve belirli işyerleri üzerindeki operasyon seviyesine ulaşılmasına izin vermez. Ancak her ekipman parçasının kendi çalışma programı, yükleme kısıtlamaları, güç vb. ile ilgili kendi özellikleri, bireysel onarım planları ve öngörülemeyen arızalar olabilir. Bu tür bir planlama çoğu zaman üretimde kabul edilemez hatalara yol açar: bazı makineler için zaman içinde üretim operasyonlarının örtüşmesi, örtüşmesi nedeniyle oluşturulan planın alt düzeyde uygulanamaz olması, bu da kaçınılmaz olarak kesintiye uğrayacağı anlamına gelir.

En çok Önemli özellikler Birçok işletme için planlama, aynı işlemleri gerçekleştirebilen değiştirilebilir makinelerin hesaba katılması ihtiyacını vurgulamalıdır. ERP sistemlerinde bu özelliğin dikkate alınmaması, kritik operasyonların paralelleştirilmesine izin vermez ve bu da sonuçta optimal olmayan bir üretim programına yol açar. Ayrıca ERP sistemleri üretim süreçlerini doğru şekilde sevk edememekte, sadece çıktı sonuçlarını kaydetmekle yetinmektedir.

YSB.Enterprise.Mes: üretim programını hesaplama örneği

MES sistemlerinin, üretim programını ve üretim için gerekli olan her şeyi ayarlamanıza veya tamamen yeniden hesaplamanıza olanak tanıdığını söylemeye gerek yok. operasyonel çalışma vardiya sırasında tam olarak gerektiği kadar veri. Aynı zamanda, ERP'de yeniden planlamanın günde bir defadan fazla yapılmaması tavsiye edilir. Ve bu oldukça anlaşılabilir bir durum. Gerçek şu ki, gerekli tüm özellikleri dikkate alarak ve gerekli ayrıntı düzeyinde ayrıntılı üretim programlarının oluşturulması, hem hesaplama sayısı açısından (tabii ki işletme birden fazla üretiyorsa) çok karmaşık bir hesaplamalı görevdir. üç makinede üç tür ürün) ve hesaplama algoritmalarının karmaşıklığı. Bunu "dizlerinizin üzerinde" ve "kağıt üzerinde" çözmek çok emek yoğundur (ve bazen bunu en iyi şekilde çözmek imkansızdır). Ve sistem geliştiricileri için bu hesaplamanın üretim için öngörülebilir süre içinde yapılması önemlidir, çünkü program saatlerce donarsa neden buna ihtiyaç duyulur? Aşağıda tartışılacak olan MES sistemlerinin geliştirilmesinin, hayatlarının yarısını yöneylem araştırması ve çizelgeleme teorisi gibi matematiğin dallarına adayan akademik bilimden insanlar tarafından gerçekleştirilmesi boşuna değildir.

Şu anda birçok farklı yazılım ürünleri Açıklamaları, üretimi nasıl planlayacaklarını ve üretim programlarını nasıl hazırlayacaklarını bildiklerini beyan ediyor. Bu bağlamda okuyucuların dikkatini bir temel noktaya daha çekmek istiyorum. Programları analiz ederken, üretim programının hangi kriterlere göre hazırlandığını sormanız şiddetle tavsiye edilir, çünkü bu olmadan, bu planlama yönteminin sizin işletmeniz için uygun olup olmadığına, sizin için ne kadar tatmin edici olduğuna karar veremezsiniz. . Planlama kriterleri gizlendiğinde (ve ne yazık ki bu sıklıkla olur), bu belirli bir ihtiyatlılığa neden olur. Tedarikçiler doğrudan test karşılaştırmalarından korkuyorsa bu kriterlerin uygulanıp uygulanmadığını düşünmek faydalı olacaktır.

MES üretiminde Rus liderler

Aşağıda, MES'in gururlu adını taşıma hakkına sahip üç ilerici yerli gelişmeden ve bazı tür içi farklılıklardan bahsedeceğiz. Bunlar üç kişinin uzun yıllar süren çalışmasının ürünleridir. bilimsel merkezler Moskova (FOBOS sistemi, www.mesa.ru), Orel (YSB.Enterprise.Mes sistemi, www.orel.ru/jsb) ve Ufa'dan (PolyPlan sistemi) bu sınıftaki sistemlerin geliştirilmesi.

Her üç sistem de ayrık tip üretimin (özellikle özel, küçük ölçekli ve bireysel) operasyonel yönetimi için tasarlanmış olmasına rağmen (seri ve seri üretim planlamasının daha basit olduğunu ve bu nedenle ERP yeteneklerinin genellikle yeterli olduğunu unutmayın), yukarıdakileri uygularlar. -tanımlanan yetenekler, sistemlerin amacı biraz farklılık gösterse de.

Bu nedenle FOBOS geleneksel olarak büyük ve orta ölçekli makine imalat işletmelerinde kullanılmaktadır. YSB.Enterprise.Mes, ahşap endüstrisinden doğmuştur ve aşağıda belirtilen özellikleri nedeniyle orta ve küçük işletme sektörüne yöneliktir. PolyPlan sistemi daha küçük bir MES işlevleri setine sahiptir ancak makine mühendisliğinde otomatik ve esnek üretim için operasyonel bir planlama sistemi olarak konumlandırılmıştır.

Genel olarak, bu sistemler işlevsel olarak çok benzerdir ve geliştiricileri üretim yönetimi alanında deneyimli uzmanlardır; böylece konumlandırmadaki farklılıklara rağmen sistemler, ayrık veya ayrık üretime indirgenmiş çeşitli endüstri özelliklerine uyarlanabilir.

Sistemler arasındaki farklar aşağıdaki gibidir. FOBOS, geleneksel olarak girdi ve çıktı verilerini alıp, genellikle büyük fabrikalarda makine mühendisliğinde kullanılan bir ERP sistemine göndererek mağaza içi planlama ve yönetimi gerçekleştirir. Kural olarak bunlar, etkileşimi entegrasyon yoluyla gerçekleştirilen BAAN ve SAP gibi ağır ERP ürünleridir, ancak şu anda 1C: Enterprise ile entegrasyon çalışmaları devam etmektedir. FOBOS, bu sistemlerle birlikte büyük bir işletmenin sorunlarının çoğunu çözebilecek kapasitededir.

YSB.Enterprise sistemi ise tam tersine, orta ölçekli işletmelerde faaliyet gösterdi ve sipariş portföyü oluşturarak satışlar, depo eksikliklerini yönetme yetenekleri (sadece üretim menşei) ve hatta çeşitli şekillerde bordro hesaplaması ile muhasebe. Şu anda satın alma yönetimi modülünün oluşturulmasına yönelik geliştirmeler devam etmektedir. Elbette sistemin işlevselliği henüz tam teşekküllü bir ERP seviyesine ulaşmadı, ancak mevcut yetenekler birçok Rus işletmesi için yeterli olabilir. Bu konumlandırma politikası, sistem geliştiricileri tarafından, halihazırda 1C'yi aşmış olan orta sınıf ve alt işletmelerin, en azından bazı ciddi üretimler de dahil olmak üzere Batı ve Rus yazılımları için tam teşekküllü üretim otomasyonu fiyatlarından hala yoksun olması nedeniyle seçilmiştir. Optimum planlamasından bahsetmiyorum bile, fonların önemli bir bölümünü gelişimlerine yatırmak zorunda kalan çoğu şirket için hala erişilebilirlik düzeyini aşıyor.

Geleneksel MES ile karşılaştırıldığında YSB.Enterprise fonksiyonlarının genişletilmiş yelpazesi, üretimi yönetirken ek verileri hesaba katma yeteneği sağlar. Böylece, bir deponun dahil edilmesi, örneğin satın alınan malzemelerin yetersiz tedariki veya sipariş için ön ödeme olmaması durumunda, siparişleri üretime başlatırken önceliklerin belirlenmesini organize etmenize olanak tanır.

Rus MES sistemi PolyPlan aynı zamanda makine yapımı üretimine de odaklanmıştır, ancak iş merkezleri (DC) gibi geleneksel hizmet cihazları sınıfına ek olarak PolyPlan operasyonel planlama, parça partilerini şehirler arasında taşıyan taşıma sistemleri için programların oluşturulmasını içerir. Toplu parçaların ve servis ekiplerinin alınması ve verilmesi için DC'ler, depo cihazları. Açık bir operasyonel dağıtım döngüsünün bulunmaması nedeniyle PolyPlan yukarıdaki sistemlerden biraz daha ucuzdur.

MES PolyPlan sistemi, otomatik olmayan üretimi kontrol edecek şekilde kolayca uyarlanabilir. Makine mühendisliğine odaklanan program, pazarlama aşamasında da kullanılabilir: program, toplu verilere dayanarak, teknolojik ekipman için mevcut zaman fonlarını kullanarak bir sipariş portföyünün yerine getirilme olasılığının belirlenmesine olanak tanır. Operasyonel üretim planlamasıyla çeşitli uygulanabilir planlama çözümleri elde etmek mümkündür. Kullanıcı tarafından belirlenen arama derinliği ne kadar büyük olursa, hesaplama süresi o kadar uzun olur, ancak programın doğruluğu da o kadar yüksek olur. Bu tür problemlerde sıklıkla kullanılan "tek geçişli" optimizasyonun doğruluğu, optimal çözümden %5-7'den fazla farklılık göstermez, ancak hesaplama süresinden büyük ölçüde tasarruf sağlar.

Evgeny Borisovich Frolov şöyle diyor: baş tasarımcı FOBOS sistemleri, Teknik Bilimler Doktoru, Profesör, Rusya Bilimler Akademisi Tasarım ve Teknolojik Bilişim Enstitüsü (IKTI RAS) Yönetici Üretim Sistemleri Laboratuvarı Başkanı: “Temel olarak, bilgisayarları kullanarak en uygun üretim programlarını oluşturursanız ve Gerekirse bunları hızlı bir şekilde düzeltme yeteneği, daha sonra emir yürütme hızını artırmayı garanti edebilirsiniz. Deneyimler, aylık bir planın tamamını yalnızca 20 günde tamamlamanın genellikle mümkün olduğunu göstermektedir. Malzeme akışlarının optimizasyonu, ürünlerin üretim süresini 10 gün, yani %30 oranında azaltmanıza olanak tanır! Üretim siparişlerini işleme hızındaki 1,5 kat artış, devam eden iş hacmini de yaklaşık %25 oranında azaltmamıza olanak tanıyor."

Bu kadar etkileyici rakamlarla bağlantılı olarak şunu da belirtmek gerekir ki ekonomik verim ERP sistemlerinin uygulanması çoğu durumda belirsiz ve belirsizdir ve uzmanlar bu konuda sürekli tartışmaktadır. Aksine, MES için bu tür bir verimlilik oldukça doğru bir şekilde hesaplanmaktadır ve optimizasyon, darboğazların giderilmesi ve artan verim nedeniyle üretim faaliyetlerinin %10 oranında hızlandırılması ve teslim tarihlerinin kısaltılmasıyla birlikte genel gider maliyetlerindeki azalma zaten çok önemlidir!

YSB.Enterprise.Mes'in baş geliştiricisi Sakhavat Yusifov: "Üretim yönetiminin normal organizasyonu ve otomasyonu, herhangi bir müşteride olması gerektiği gibi, sipariş üzerinde çalışırken vurguyu planlama ve üretim departmanlarından satış ve şikayet departmanına kaydırmamıza olanak tanıyor. odaklı bir şirket. Aynı zamanda, üretimin ilerleyişi hakkında bilgi toplamaya yönelik sistemin ve kaynakların, stokların ve kıtlıkların durumunu izlemeye yönelik sistemlerin rolü güçlendiriliyor.”

Çin'de yeni MES projeleri: Çin, başarısını sadece uzayda göstermiyor...

Çoğu zaman, temel teknolojik ekipmanın sermaye verimliliğini artırma sorununu düşünürken, yerli üretim yöneticilerine esas olarak gelişmiş Batı deneyimi rehberlik etmektedir. Rusya'da MES'in gelecek vaat eden yeni yönü, oluşumunun yalnızca ilk aşamalarından geçiyor. Peki ya Doğu?

Şu anda, Çin işletmelerinin hızlı ekonomik büyümesi nedeniyle üretime yönelik yüksek teknolojili gelişmelere olan talep, arzı geride bırakıyor. Ve eğer CAD/CAM sistemleri Çin'deki küçük işletmelerde bile yaygınlaştıysa ve yoğun bir şekilde kullanılıyorsa, ihtiyaç büyük olmasına rağmen MES düzeyinde mağaza içi planlama ve sevk kontrol sistemleri pratikte yoktur. Gerçek şu ki, bu sorunların çözülmesine izin veren Batılı sistemlerin kullanımı, genellikle yüksek maliyetleri, Çinli işletmelerin ihtiyaçlarına uyum sağlamanın zorluğu ve bazen kullanıcı arayüzünün rahatsızlığı nedeniyle sekteye uğramaktadır.

Bilindiği gibi, Rusya ve Çin'de teknolojik süreçlerin ve mühendislik belgelerinin oluşturulması ve yürütülmesine ilişkin kurallar temelde aynıdır; her iki ülkede de üretimi organize etme yöntemleri, iş emirlerinde belirtilen işin yürütülmesinin izlenmesine odaklanmıştır. Rota ve operasyonel teknolojiler oluşturmaya yönelik benzer bir metodoloji ile, FOBOS MES sisteminin Çince versiyonunu kullanarak mağaza içi operasyonel planlama, sevk kontrolü ve operasyonlar arası birikmiş işlerin muhasebesini gerçekleştirmek (Batılı yazılım ürünlerinden farklı olarak) nispeten basittir.

FOBOS'un Çin'de başarılı bir şekilde uygulanmasına bir örnek olarak, Shenzhou şirketinin (Fushan) hidrolik makineleri ve ısı değişim ekipmanlarının üretim tesisi, büyük kalıpların üretim tesisi "Lingshihao" (Guangzhou) gösterilebilir. , KONKA fabrikası (Shenzhen) ve bir dizi başka işletme.

Çinlilerin söylediği gibi, eğer Çin'de komünizm kuzeyden güneye yayılıyorsa, kapitalizm de güneyden kuzeye doğru ilerliyor demektir. Buradaki MES projelerinin büyük kısmının, Çin'in güneyinde bulunan, dünyanın en yoğun gelişen bölgesi olan Guangdong Eyaletindeki işletmelerde yürütülmesi tesadüf değildir. Göksel İmparatorluk, dünya toplumuna yalnızca uzayda değil, önemli başarılar elde ettiğini açıkça gösteriyor...

Bizimki başkasının

Neden yerli MES ürünlerini konuşmaya karar verdik?

İlk olarak, uyarlanabilirlikleri nedeniyle. Yerli geliştiricilerle iyileştirmeler konusunda anlaşmaya varmak her zaman daha kolaydır. Batılı sistemlerin geliştirme merkezleri Rusya'da değil. Sistemin mantığını belirli bir işletmenin özelliklerine uyacak şekilde önemli ölçüde değiştirmek, çok emek yoğun bir iştir ve pek çok uygulamacı şirket bunu yapmayacak ve eğer yaparlarsa, maliyet Batılı sistemlerin zaten önemli olan fiyatıyla karşılaştırılabilir olacaktır. .

İkincisi, Rus sistemleri hem yazılım lisansları hem de uygulama ve bakım maliyeti açısından önemli ölçüde daha ucuz. Batılı şirketler, sistemlerin yaratıcılarına fon artı büyük pazarlama maliyetleri ödediğinden daha ucuzdur ve ayrıca temsilci firmalar genellikle onları sürdürme maliyetinin bölgelere göre çok daha yüksek olduğu ve Batı sistemlerindeki uzmanların fiyatlarının olduğu Moskova'da bulunmaktadır. Fiyatlarımız önemli ölçüde daha yüksektir. Ve bu, genel olarak Rus uzmanların niteliklerinin önemli ölçüde daha yüksek olmasına rağmen, bu sistemleri sıfırdan geliştirdikleri için, gelenlerin aksine onları ellerinin arkası gibi biliyorlar. Rusya pazarı Yerel uygulayıcıların çoğu zaman projelerin uygulanması sırasında doğrudan çalışmaya zorlandıkları Batı sistemleri, çünkü birçok ürünün Rusça vb. belgeleri yoktur.

Ve en önemlisi, tanımladığımız Rus MES sistemleri Batılı analoglarından aşağı değildir ve birçok yönden onları aşmaktadır. Tabii ki, yalnızca popüler slogana güvenmenize gerek yok: "Yalnızca Rus satın alın", ancak yine de yerli ürünlere, özellikle Rusya'nın DTÖ'ye katılımının arifesinde, daha yakından bakmaya değer...

Yulia Garayeva

MetaSintez Corporation'da (Moskova) sistem seçimi için BT danışmanı.

Ravil Zagidullin

Cand. teknoloji. Bilimler, doçent, UGATU bölümünde doktora öğrencisi. otomatik teknolojik sistemler (Ufa).

Şarkı Kai Qing

Guangdong yüksek lisans öğrencisi teknik Üniversite, Çin.

MES (imalat yürütme sistemleri) bir “üretim yürütme sistemidir”. Uluslararası MESA Birliği, MES'in şu tanımını sunmaktadır: "Bir ürün grubunun üretim siparişinden üretimin tamamlanmasına kadar üretim faaliyetleri için yönetim işlevleri sağlayan bir dizi yazılım ve donanımdan oluşan bir sistem." En genel anlamıyla MES sistemi:

Üretim sürecini başlatır;

Gerçek zamanlı olarak işlerin nasıl gittiğini izler;

Değişen üretim koşullarına tepki verir;

Gerçek zamanlı olarak üretim süreçlerine ilişkin raporlar oluşturur;

İşletmenin diğer mühendislik ve işletme departmanlarıyla mağaza süreçleri hakkında bilgi alışverişinde bulunur.

MESA Derneği, MES sistemlerinin otomatik endüstriyel işletme yönetim sistemindeki yerini belirleyen 11 ana işlevi belirlemiştir:

1. Durum izleme ve kaynak tahsisi(RAS)– üretim kaynaklarının (makineler, aletler, çalışma yöntemleri, malzemeler, ekipman) ve diğer nesnelerin (örneğin, her üretim işleminin gerçekleştirilmesine ilişkin prosedüre ilişkin belgeler) yönetimini sağlar. Bu işlev, kaynakların ayrıntılı bir geçmişini açıklar ve ekipmanın üretim sürecinde doğru şekilde yapılandırılmasını sağlar.

ve ayrıca ekipmanın durumunu gerçek zamanlı olarak izler.

2. Operasyonel/ Detaylı planlama(ODS)– belirli bir ürün tipinin öncelikleri, nitelikleri, özellikleri ve özelliklerinin yanı sıra belirli bir vardiya sırasında ekipman yükünün ayrıntılı ve optimum hesaplamalarına dayalı olarak hızlı ve ayrıntılı iş planlaması sağlar.

3. Üretim sevkiyatı(DPU)– üretim sürecinin sürekli izlenmesini ve sevk edilmesini, operasyonların yürütülmesinin, ekipman ve insanların istihdamının izlenmesini, siparişlerin, hacimlerin, partilerin ve kontrollerin gerçek zamanlı olarak yerine getirilmesini ve işin plana uygun olarak yürütülmesini sağlar. Gerçek zamanlı olarak meydana gelen tüm değişiklikler izlenmekte ve atölye planında düzenlemeler yapılmaktadır.

4. Doküman yönetimi(DOC)– üretilen ürüne eşlik etmesi gereken belgelerin içeriğini ve geçişini kontrol eder (talimatlar ve çalışma standartları, uygulama yöntemleri, çizimler, standart operasyon prosedürleri, parça işleme programları, ürün partilerinin kayıtları, teknik değişikliklerle ilgili mesajlar, bilgi aktarımı dahil) vardiyadan vardiyaya) ve aynı zamanda atölye dokümantasyonunu planlama ve raporlama becerisini sağlar. Bilgilerin arşivlenmesi sağlanır.

5. Veri toplama ve depolama(DCA)– işletmenin üretim ortamında dolaşan teknolojik ve kontrol verilerinin alınması, biriktirilmesi ve iletilmesi için çeşitli üretim alt sistemleri arasında bilgi etkileşimi sağlar. Üretim ilerleme verileri personel tarafından manuel olarak veya belirli aralıklarla doğrudan üretim hatlarından otomatik olarak girilebilir.

6. Personel Yönetimi(LM)- işyerinde zamanında ve mevcudiyete ilişkin raporlar, sertifikasyona uygunluğun izlenmesi ve ayrıca hazırlıkların yapılması gibi personelin ana, ek ve birleşik sorumluluklarını dikkate alma ve kontrol etme yeteneği de dahil olmak üzere, personel hakkında belirli bir sıklıkta bilgi sağlar Operasyonlar, çalışma alanını genişletiyor.

7. Ürün Kalite Yönetimi(QM)– Üretim seviyesinden toplanan, gerçek zamanlı da dahil olmak üzere ürün kalitesine ilişkin ölçüm verileri sağlar, uygun kalite kontrolünü sağlar ve kritik noktalara odaklanır. Kontrollü olayların neden-sonuç ilişkilerine ilişkin korelasyonların ve istatistiksel verilerin analizine dayanarak, belirli bir noktada durumu düzeltmek için eylemler önerebilir.

8. Üretim süreci yönetimi(ÖĞLEDEN SONRA)– belirli bir üretim sürecini izler ve ayrıca mevcut işin kalitesini düzeltmek veya iyileştirmek için otomatik olarak ayarlamalar yapar veya operatöre uygun bir çözüm sunar.

9. Üretim varlıklarının yönetimi(Bakım) (AA)– tüm üretim süreci boyunca üretim ve teknolojik ekipman ve araçların bakım, planlı ve operasyonel onarım sürecini destekler.

10. Ürün geçmişi takibi(PTG)– bu ürünle çalışmanın nerede ve hangi sırayla yapıldığına dair bilgi sağlar. Durumla ilgili bilgiler şunları içerebilir: bu tür bir ürünle çalışan personel, ürün bileşenleri, tedarikçiden alınan malzemeler, parti, seri numarası, mevcut üretim koşulları, belirlenmiş standartlara uyulmaması, ürünün bireysel teknolojik pasaportu hakkında bir rapor.

11. Performans analizi(PA)– Üretim operasyonlarının fiili sonuçlarına ilişkin raporlar sağlar ve ayrıca önceki ve beklenen sonuçlarla karşılaştırır. Sağlanan raporlar kaynak kullanımı, kaynak kullanılabilirliği, üretim kaynağı döngü süresi, plana uygunluk, standartlar ve diğerleri gibi ölçümleri içerebilir. MES fonksiyonlarının belirgin çeşitliliğine rağmen, hepsi doğası gereği operasyoneldir ve bir bütün olarak işletme için değil, işin planlandığı atölye olan o birim için ilgili gereksinimleri düzenler. Yukarıda listelenen MES sistemlerinin ana fonksiyonları şunlardır:

Operasyonel takvim (detaylı) planlama (ODS);

Üretim süreçlerinin atölyeye (DPU) gönderilmesi.

MES sistemini atölyede ekipman çalışma programları oluşturmayı ve üretim süreçlerinin operasyonel yönetimini amaçlayan operasyonel bir sistem olarak tanımlayan bu iki fonksiyondur.

KONTROL

Ruslan Budnik, Vyacheslav Kuminov

Uluslararası Endüstri Mühendisleri Birliği'ne göre bu üretimin oranı %75'in üzerindedir. endüstriyel Girişimcilik barış. Üretimin tamamen sürekli olduğu görülse bile, yardımcı süreçler olarak ayrık süreçler mevcuttur. Çoğu zaman, ana ürünün üretim hacmini sınırlayan "darboğaz", takım veya onarım alanları gibi bunları kullanan yardımcı departmanlardır.

Makine mühendisliği, alet yapımı, hafif sanayi, mobilya, ambalaj ve ilaç üreten işletmelerde ayrık üretim türü hakimdir.

MES sistemi nedir ve ERP'den farkı nedir?

MES çözümleri üreticileri ve tedarikçilerinin uluslararası birliği (MESA International, www.mesa.org) tarafından tanımlandığı gibi, MES (Manufacturing Execution Systems), üretim yönetimine yönelik araçları ve yöntemleri gerçek zamanlı olarak birleştiren entegre bir bilgi ve bilgi işlem sistemidir.

MES sistemleri, planlama ve kontrol seviyelerinden gelen verileri kullanarak, mevcut üretim faaliyetlerini, gelen siparişlere, tasarım ve teknolojik dokümantasyon gerekliliklerine, ekipmanın mevcut durumuna göre yönetirken, üretim süreçlerinde maksimum verimlilik ve minimum maliyet hedeflerini takip eder.

Pirinç. 1. Preactor sisteminde dinamik üretim modeli (İngiltere)

MES sistemlerinin ERP sistemlerinden farkı nedir ve neden bilgi yapısının farklı seviyelerinde bulunurlar? İlki operasyonel planlamayı uygular ve teknolojik süreçlerle ilgili doğru bilgileri kullanarak şu soruyu yanıtlar: ürünler belirli bir süre içinde ve belirli bir miktarda nasıl üretilir, ikincisi ise hacimsel planlamaya odaklanır, yani şu soruyu yanıtlar: ne zaman ve kaç tane ürünler üretilmelidir.

Ancak yine de birbirlerinden temel farkı, yalnızca üretim bilgileriyle çalışan MES sistemlerinin, bir iş vardiyası sırasında planı gerektiği kadar ayarlamanıza veya tamamen yeniden hesaplamanıza olanak sağlamasıdır. ERP sistemlerinde süreci doğrudan etkilemeyen idari, ekonomik, muhasebe ve finansal bilgilerin büyük miktarda olması nedeniyle yeniden planlama günde bir defadan fazla yapılamaz.

MES sistemleri, devam eden olaylara hızla yanıt vererek ve planlanan hedeflerden sapmaları telafi etmek için matematiksel yöntemler kullanarak üretimi optimize etmenize ve daha karlı hale getirmenize olanak tanır.

MES - tek bir üretim bilgisi kaynağı

Çeşitli üretim sistemlerinden ve teknolojik hatlardan alınan verileri toplayan ve özetleyen MES sistemleri, sipariş oluşumundan bitmiş ürünlerin depolara gönderilmesine kadar tüm kurumsal faaliyetlerin organizasyonunu daha yüksek bir düzeye taşır. Ayrıca üretim süreçleri ile iş süreçleri arasında gerçek zamanlı bir bağlantı kurarlar ve sabit varlıkların getirisinin artırılması, nakit cirosunun hızlandırılması, maliyetlerin azaltılması, zamanında teslimatlar, kar marjlarının ve üretkenliğin artırılması dahil olmak üzere şirketin finansal performansını (nakit akışını) iyileştirirler. .

Pirinç. 2. MES sistemi "Phobos"ta (Rusya) üretimin finansal ve ekonomik analizi

Ayrıca bu sistemler, ERP sistemlerinin daha iyi çalışması için gerekli olan mevcut göstergelere (özellikle gerçek üretim maliyetine) ilişkin veriler üretir.

Dolayısıyla MES, finansal ve ekonomik operasyonlara yönelik ERP sistemleri ile işletmenin atölye, saha veya hat düzeyindeki operasyonel faaliyetleri arasındaki bağlantıdır.

Son beş yılda, RTSoft şirketi (www.rtsoft.ru), teknolojik düzeydeki verilerin iş sistemlerine aktarılması yoluyla otomatik kontrol sistemleri ve otomatik süreç kontrol sistemleri düzeylerini entegre ediyor. Analitik çalışmalar, işletmelerin araştırılması ve proje uygulama sonuçlarının incelenmesi sonucunda şirket bir iş yönü açtı " Bilgi Teknolojisi Gerçek zamanlı", operasyonel kontrol sistemleri (MES sistemleri), enerji kaynaklarına yönelik kontrol ve muhasebe sistemleri (ASKUE), operasyonel sevk kontrol sistemleri (ASODU) ve süreç kontrol sistemleri gibi teknolojik süreçlerin otomasyonuna yönelik öneriler geliştirmeyi amaçlamaktadır ( Otomatik proses kontrol sistemleri), yazılım ve donanım sistemleri (STC).Ayrıca, her sistem, içinde dolaşan kendi bilgi yoğunluğu seviyesi, zaman ölçeği ve işlev kümesi ile karakterize edilir, ancak hepsinin ortak bir görevi vardır - toplamak, kaydetmek Bilgiyi daha yüksek bir seviyeye biriktirir, işler ve iletir Bu sistemlerden herhangi biri, gerçekleştirilen işlevlere ve çözülmesi gereken görevlere (yöneticilerden) bağlı olarak belirli bir kullanıcı sınıfı için geliştirilmiştir. üst düzey yönetim sıradan uzmanlara) ve bu nedenle onlara stratejik, taktik ve operasyonel sorunları çözmek için tam olarak gerekli bilgileri sağlar.

Kurumsal alt sistemlerin etkileşimine yönelik bu yaklaşımla, bir MES sisteminin üretimde uygulanması, yönetim sorunlarını çözmek için işleyişiyle ilgili tüm verilerin belirli bir düzeyde entegrasyonunun elde edilmesini mümkün kılar.

Kesikli üretimde MES sistemlerinin zorlukları

Kesikli üretimdeki MES sistemleri aşağıdaki ana görevlerle karşı karşıyadır:

· Operasyonel planlama ve süreçlerin dağıtılması;

· finansal analiz süreçleri gerçekleştirmenin maliyetleri;

· Üretimin gerçek mevcut durumu dikkate alınarak operasyonel yeniden planlama.

Onlara daha detaylı bakalım.

Operasyonel planlama ve süreç sevkıyatı. Yerli işletmelerde üretim programını hesaplamak için ya ağ şemaları, kağıt masalar, planlama panoları gibi statik araçlar kullanılır ya da hiç araç kullanılmaz. Programda önemli değişiklikler yapan olaylar o kadar sık \u200b\u200bve o kadar miktarda meydana gelir ki, statik bir aracın ve özellikle bir kişinin yetenekleri, bunların tam olarak dikkate alınmasına ve programı en uygun durumda tutmasına izin vermez. Sonuç olarak, eğer varsa, operasyonel plan çok hızlı bir şekilde gerçekliğe karşılık gelmeyi bırakır ve planlanan sürenin ortalama% 20'sinden sonra alaka düzeyini kaybeder. Üretimin organizasyon düzeyi keskin bir şekilde düşer ve karlılığı azalır.

| Ayrık üretimde MES sisteminin işlevleri |

1. Durum izleme ve kaynak dağıtımı - üretim kaynaklarının yönetimi (teknolojik ekipman, malzeme, personel, dokümantasyon, araçlar, çalışma yöntemleri). 2. Operasyonel/ayrıntılı planlama - ürün özellikleri ve üretim teknolojileriyle ilgili öncelikler, nitelikler, özellikler ve yöntemlere dayalı üretim programlarının hesaplanması. 3. Üretim sevkıyatı - iş emirleri aracılığıyla operasyonlar, siparişler, partiler, seriler için üretilen parçaların akışını yönetmek. 4. Doküman yönetimi - ürünlerin üretimine eşlik eden belgelerin içeriğinin ve geçişinin kontrolü, atölye belgelerinin planlanması ve raporlanması. 5. Verilerin toplanması ve saklanması - işletmenin üretim ortamında dolaşan teknolojik ve kontrol verilerinin alınması, biriktirilmesi ve iletilmesi için bilgi alt sistemlerinin etkileşimi. 6. Personel yönetimi - personeli dakika dakika yönetme yeteneğinin sağlanması. 7. Ürün kalite yönetimi - üretim seviyesinden gelen bilgilere dayanarak ürün kalitesi ölçüm verilerinin gerçek zamanlı analizi, uygun kalite kontrolünün sağlanması, tanımlanması kritik noktalar ve özel dikkat gerektiren sorunlar. 8. Süreç yönetimi - üretim süreçlerinin izlenmesi, otomatik ayarlama veya operatör kararları için etkileşimli destek. 9. Bakım ve onarım yönetimi - yönetim teknik bakım operasyonel hazır olmalarını sağlamak için ekipman ve araçların planlı ve operasyonel onarımı. 10. Bir ürünün geçmişini takip etmek - her üründeki işin yeri ve zamanı hakkındaki bilgilerin görselleştirilmesi. Bilgiler, uygulayıcılar, teknolojik yollar, bileşenler, malzemeler, parti ve seri numaraları, yeniden işleme, mevcut üretim koşulları vb. hakkındaki raporları içerebilir. 11. Performans Analizi - Üretim işlemlerinin gerçek sonuçları hakkında ayrıntılı raporlar sağlamak. Planlanan ve gerçekleşen göstergelerin karşılaştırılması. |

Üretim süreçlerinin mağaza içi yönetimi için, gerçekleşen tüm olayların gerçek zamanlı (çevrimiçi) olarak kaydedilmesini sağlayacak bir araca ihtiyaç vardır. Bu araç, üretimin mevcut durumunun güvenilir bir resmini yansıtmalı ve ayrıca vardiyalar sırasında programları tekrar tekrar ayarlama ve hesaplama yeteneğine sahip olmalıdır.

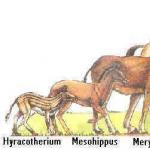

Pirinç. 3. Phobos sisteminde üretim programını hesaplamak için 14 kriter

MES sistemlerinde operasyonel planlama sorununu çözmek için dinamik bir bilgisayar üretim modeli oluşturulmuştur. Sürekli uygular simülasyon atölye içindeki malzeme akışlarının teknolojik rotalara uygun olarak hareketi. Üretim programı, her operasyonun uzunluğu süresiyle orantılı olan düz bir çizgi bölümüyle ilişkilendirildiği bir Gantt şemasıyla açıkça tanımlanmaktadır. Gantt çizgileri adı verilen bu bölümler, ana proses ekipmanının envanter numaralarının karşısında, programa karşılık gelen sırayla yer alır. Yerleşik üretim sevk mekanizması, gerçekleştirilen eylemler, meydana gelen olaylar ve hazırlanan operasyonel plandan sapmalar hakkında bilgilerin zamanında teslim edilmesini ve girilmesini sağlar. Düzeltme yöntemi veya tam yeniden hesaplama kullanılarak sapmaların sürekli telafi edilmesi yoluyla üretim programı optimum durumda tutulur. Sonuç olarak atölyede meydana gelen tüm süreçler şeffaf hale gelir, uluslararası standartların gerekliliklerine uygun olarak malzeme üretim akışlarının “şeffaflığı”, kontrol edilebilirliği ve tanımlanabilirliği sağlanır (Şekil 1 ve Şekil 2).

Üretim süreçlerini gerçekleştirme maliyetlerinin finansal analizi. Üretimin gerçek maliyetini hesaplamak için üretimin detaylı finansal ve ekonomik analizini yapmak gerekir. Batı'da maliyet kaynaklarını analiz etmek ve katma değer yaratmak için yaygın olarak kullanılan bir yöntem, ABC analizi veya Faaliyet Tabanlı Maliyetleme (fonksiyonel maliyet analizi) olarak adlandırılan yöntemdir. Bu yöntemin özü, bir işletmenin giderlerinin ve gelirlerinin faaliyet noktalarına bağlı olmasıdır. Üretimle ilgili olarak bu, maliyetlerin ve yaratılan artı değerin belirli teknolojik ekipman stok sayılarına ve uygulanan üretim süreçlerine bağlanması anlamına gelir. Süreçlerin zamana ve ekipmana göre dağılımı hakkında yaklaşık bir fikirle böyle bir analiz yapmak mümkün değildir. MES sistemleri, hem belirli işlere ilişkin hem de yürütülen bireysel siparişler bağlamında mevcut maliyetlerin ayrıntılı hesaplamasını sağlayan doğru bir dinamik üretim modeli oluşturur.

Genel olarak üretim programını hesaplamak karmaşık bir matematik problemidir. Bu sorunu çözmek için, uygun bir algoritmik aparatın oluşturulduğu temelde planların hesaplanması ve optimize edilmesi için bir kriter sistemi geliştirilmektedir. Sezgisel hesaplama algoritmaları MES sistemlerinin temelidir ve telif hakkıyla korunmaktadır.

Pirinç. 4. Phobos sistemindeki ekipmanın onarımını dikkate alan bir planlama örneği

MES sistemlerinde kullanılan üretim programlarını hesaplama aparatı, operasyonel planın tüm unsurları arasındaki ilişkiyi hesaba katmayı, alternatif teknolojik rotaların seçimini sağlamayı ve malzeme akış yönetimini mevcut düzene uyarlamayı mümkün kılar. MES sistemlerinin bilgi işlem çekirdeği şunları sağlar: sonuna kadar Bu sorunu çözmek için modern bilgisayarların gücünü kullanın.

Burada üretim yönetimi açısından MES sınıfı sistemlerin ERP sistemlerinden farklı olduğunu, MES sistemlerinde üretim programlarının hesaplanmasının birçok kritere dayandığını eklemekte fayda var. ERP/MRP sistemlerinde planlama, kural olarak, bir kritere göre gerçekleştirilir; MES sistemlerinde bu tür bir düzineden fazla kriter olabilir: örneğin, Phobos sisteminde (Rusya) bunlardan on dört tane vardır (Şek. .3), Preactor sisteminde (İngiltere) - sekiz. Bir MES sistemini diğer sınıflardaki sistemlerden ayıran mümkün olan minimum kriter sayısı ikidir. Çeşitli kriter kombinasyonları, düzinelerce plan seçeneğini hesaplamanıza, bunları üretim süreçlerini modelleme aracı olarak kullanmanıza ve mevcut planı uygulamak için en etkili senaryoyu seçmenize olanak tanır.

Üretimin gerçek mevcut durumu dikkate alınarak operasyonel yeniden planlama. Çoğu otomatik planlama sisteminin (ERP, MRP) zayıflığı, üretim kaynaklarının yaklaşık olarak tahmin edilmesi veya genellikle tükenmez olarak kabul edilmesidir. Siparişleri parçalara bölerek ve üretime başlama tarihini hesaplayan bu sistemler maalesef belirli bir zaman noktasında kaynakların kullanılabilirliğini hesaba katmıyor. Sonuçta bir kaynağın soyut olarak kullanılabilirliği, onun her siparişi her an yerine getirebilecek şekilde kullanılabilir olduğu anlamına gelmez. Bu nedenle, üretim kaynaklarının fiili durumu hakkındaki bilgiler dikkate alınmadan derlenen bir program, gerçeğe uygun değildir ve yerine getirilemez.

Söz konusu sistemlerin altında yatan temel ilkelerden biri, sınırlı kaynak planlaması ilkesidir. Bu prensibin özü, kaynakların (hem temel hem de ek) her zaman sınırlı olmasıdır ve işin yalnızca kaynakların mevcut olduğu güvenilir bir şekilde bilindiğinde planlanmasıdır.

Bu nedenle, takım tezgahlarının planlanmamış arızalarına ve mevcut üretim kaynaklarının hacmini değiştiren diğer beklenmedik etkilerin etkisine ek olarak, atölyelerde ekipmanın önleyici onarımlarının yapılmasına yönelik düzenlemeler bulunmaktadır. Bir MES sistemi kullanarak mevcut durumu simüle edebilir, geliştirilmesi için çeşitli senaryolar oynayabilir ve ekipmanın önleyici bakımının planın zamanlaması üzerinde minimum etkiye sahip olacağı bir program elde edebilirsiniz (Şekil 4).

Sonlu planlama ilkesinin bir başka örneği de Preactor yazılım paketindeki ikincil kaynak kısıtlamalarını hesaba katan sistemdir. Bu sistem mantıksal bir üretim modelinin oluşturulması aşamasında oluşturulur. Ana proses ekipmanının tanımlanması sürecinde, her envanter numarası, kullanılabilirliği veya performans özellikleri üzerinde etkisi olan veya olabilecek herhangi bir kısıtlamayla ilişkilendirilir. İkincil kısıtlamalar arasında elektrik tüketimine ilişkin bir sınır, belirli işyerlerinde bir operatörün bulunması ihtiyacı, belirli ekipmanların kullanılabilirliği vb. yer alabilir. Gelecekte, programları planlarken ve ayarlarken sistem, kullanılabilirliği ve kullanım hacmini izleyecektir. ikincil kısıtlamalar. Kaynakların fazlalığı veya yetersizliği durumunda sistem öncelikle sevk görevlisini bu konuda bilgilendirecek, daha sonra bu plan seçeneğinin koşullarını kabul veya reddetmeyi teklif edecektir.

MES sistemlerini kullanmanın sonuçları

MES sınıfı sistemleri kullanmanın faydaları nelerdir? Dünya deneyimi, bu tür sistemlerin yüksek verimliliğini gösterdi ve bu da işletmelerin finansal performansında önemli bir iyileşmeye yol açtı. İşte bunlardan sadece birkaçı:

· verimlilik %15 artar;

· ekipman yük faktörü %45 artar;

· devam eden işin hacmi %30 oranında azalır;

· stok hacimleri %40 oranında azaldı;

· Teslimat sürelerinin karşılanmasında %60 iyileşme.

MES sistemi uygulama projesinin geri ödeme süresi haftalarla ölçülüyor ve faydalarından yıllarca yararlanılabiliyor.

Sonuç olarak, bu tür sistemlerin Rus işletmelerinde devreye alınmasının, daha fazla üretim verimliliği elde edilmesini mümkün kıldığını ve bu sayede işletmenin pazardaki rekabet gücünün artırılmasına yönelik ciddi bir adım atıldığını söylemek isterim.

MES sistemleri hakkında ek bilgi www.mesa.ru web sitesinde bulunabilir.